彈簧是一(yi)般機械不可缺少(shao)的零件,它在工作(zuo)過程🌈中起到⛹🏻♀️緩沖(chòng)平衡、儲存能量、自(zì)動控制、回位定位(wei)、安全保🌏險等⚽作用(yòng)。彈簧在使用過程(cheng)中常因各種原因(yin)導緻失效而引起(qi)機械故障。為⛱️此,有(you)必要讨論引起🏃彈(dàn)簧失效🏃🏻♂️的原因及(ji)🏃🏻♂️預防措施。

導緻彈(dàn)簧失效的主要因(yin)素有材料缺陷,加(jiā)工制造缺陷,熱處(chù)理不當,表面處理(lǐ)不當,工作環境因(yin)素等。通過💋對近幾(ji)年21個彈簧失效案(an)例的彙總分析,彈(dan)簧表面缺陷,包括(kuò)碰撞磕痕、微動磨(mó)損、凹坑等造成彈(dan)簧失效的比例最(zui)大,占50%;另外還有裂(liè)紋占有20%;夾雜、疏松(song)13%;脫碳、熱處理、表面(miàn)強化分别占3%左右(yòu)。彈簧失效可由一(yī)種原因引🧑🏽🤝🧑🏻起,也可(kě)由幾種原因因素(sù)綜合作用所緻。因(yīn)此,對彈簧的失效(xiao)分析必須先對實(shí)例的失效☔現象進(jin)行種種調查分析(xī),弄清楚其失效模(mo)式,然後找出其👣失(shī)效的原因因素,從(cong)👄而提出改進措施(shi)。

一、彈簧原材料引(yǐn)起的彈簧失效:

1、由(you)于鋼的冶煉方法(fa)不同,會使鋼中存(cun)在不同程度造成(cheng)彈✨簧早期疲勞失(shi)效的夾雜物,夾雜(za)物過量或尺寸過(guo)大,均勻度不好都(dōu)會影響材料的力(li)學性能,容易早期(qī)疲勞失效。

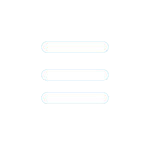

實例:某(mou)公司一件型号為(wei)SY6480(Ф22mm)的車輛懸架用扭(niu)杆彈簧,在新車出(chu)庫時便發生斷裂(liè),分析認為斷裂起(qǐ)源于👣彈簧亞表面(miàn)存在的一個粗大(da)脆性夾雜物(如圖(tú)1,圖2(圖1的放大圖))。

預(yù)防措施:彈簧材料(liao)必須有優良的冶(ye)金質量,如嚴格控(kòng)制化學成分、高純(chún)淨度,較低夾雜物(wù)含量,同時還要求(qiu)材料成分和♻️組織(zhī)😍的均勻性和穩定(ding)性。為了降低鋼中(zhōng)有害氣體和雜質(zhi)元素,提高鋼的純(chun)淨度,應采用真空(kong)冶煉及電渣重熔(róng)等精煉技術。

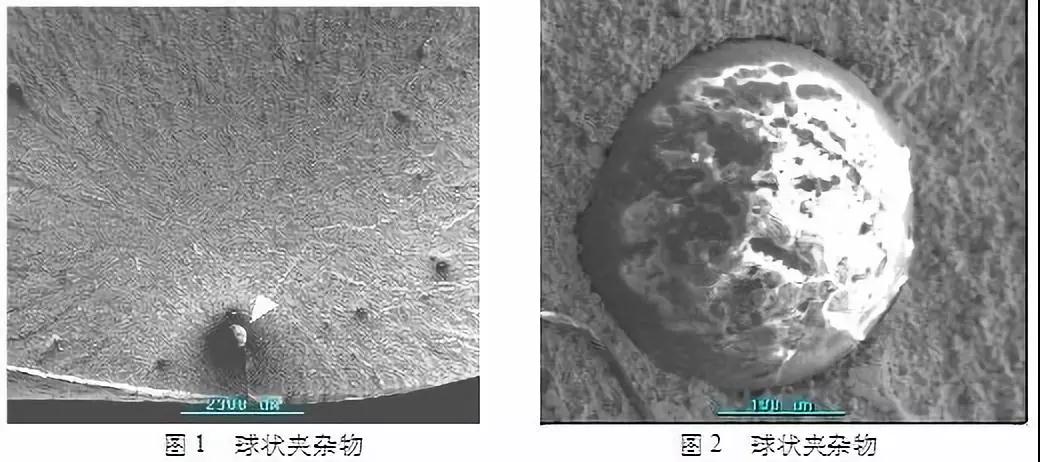

2、軋制(zhi)過程可能引起的(de)缺陷:殘餘縮管及(ji)中心裂紋;折疊缺(que)陷(如圖3);線狀缺陷(xian)、劃痕;表面鏽蝕坑(keng);過燒、桔皮狀🔞表面(miàn)、麻坑;這些都可能(neng)導緻彈簧失效。所(suǒ)以鋼廠應盡量避(bi)免和消除軋制過(guò)程中産生的缺陷(xian),彈⛱️簧廠應加強對(duì)彈簧原材料質量(liàng)檢查,盡量采用表(biǎo)面質量好的材料(liào)。

冷成形螺旋彈簧(huang)在卷簧時由于卷(juàn)簧過程中工藝❤️裝(zhuang)備不良或調整操(cāo)作不當會産生彈(dàn)簧的表面缺陷。如(ru)自動卷簧機上切(qie)斷彈簧時切刀就(jiu)有可能插🏃傷鄰近(jìn)👈彈簧圈鋼絲的内(nei)表面。熱成形彈簧(huang)由于熱成形加熱(rè)溫度過高彈簧表(biǎo)面産生桔皮狀缺(quē)陷,使彈簧疲勞壽(shòu)命大幅度降低。或(huò)者,熱成形時,由于(yú)加熱溫度過低,鋼(gāng)‼️的塑性不夠,熱成(chéng)形過程中彈簧表(biao)㊙️面應力超過材料(liao)強度極✍️限會産生(sheng)🐅裂紋[1]。所以在制造(zào)過程中也要加強(qiáng)對彈簧表面質量(liàng)檢查,盡量避免表(biao)面缺陷的産生。

二(èr)、制造過程中引起(qǐ)的彈簧失效:

冷成(chéng)形螺旋彈簧在卷(juan)簧時由于卷簧過(guo)程中工藝裝備不(bú)良或調整操作不(bú)當會産生彈簧的(de)表面缺陷。如自動(dòng)卷簧⭐機上⭕切斷🧑🏽🤝🧑🏻彈(dan)簧時切刀就有可(ke)能插傷鄰近彈簧(huang)圈⭐鋼絲的内表面(miàn)。熱成形彈簧由于(yu)熱成形加熱溫度(dù)過高彈簧表面産(chǎn)生桔皮狀缺陷,使(shi)彈簧疲勞壽命大(dà)幅度降低。或者,熱(re)成形時,由于加🧡熱(re)溫度過低,鋼的塑(su)性不夠,熱成形過(guò)程中彈🥰簧表面應(ying)力超過材料強度(du)極限會産生裂紋(wén)。所以在制造🔞過程(cheng)中也要加強對彈(dàn)簧表面質量檢查(chá),盡量避💯免表面缺(que)陷的産生。

三、熱處(chù)理工藝缺陷造成(chéng)的彈簧失效:

彈簧(huang)在加熱或冷卻期(qī)間表面和中心溫(wen)度分布不均😄勻會(hui)引起👌熱應力,相變(bian)的過程會造成組(zu)織應力,其總值超(chao)過材料的強度極(jí)限時會導緻開裂(liè)。這種缺陷多見于(yú)尺寸較大的在水(shui)中淬火的彈簧,其(qi)裂紋産生後無法(fǎ)修複🐕隻能報廢💰。另(lìng)外原材料的缺陷(xian),如鋼中的殘❤️餘縮(suō)孔、白點、冷加工刀(dāo)痕、冷拉和熱軋🔴過(guo)程中的劃痕🔴、折疊(dié)等缺陷,都會造成(chéng)淬火時的應力集(ji)中而開裂。如圖4所(suǒ)示即為某公司彈(dàn)簧由于最初的表(biǎo)面上的短淺折疊(die)裂紋,在淬火熱🈚處(chu)理時,該裂紋沿徑(jing)向擴展至3.9mm,在做疲(pi)勞試驗時,它首先(xian)擴展,直至達到臨(lín)界尺寸而引起彈(dàn)簧的瞬時⭐破斷。熱(rè)處理不當産生的(de)非正常組織如粗(cu)大的淬火馬氏體(tǐ);先共析鐵素體或(huo)遊離鐵素體;碳化(huà)物偏析;彈簧的熱(re)處理變🌏形;表面氧(yang)化與脫碳都會造(zào)成彈簧失效。

實例(li):某廠60Si2MnA熱成型彈簧(huáng),d=25,D=120,n=5,在溫度900~950℃卷制成型(xing),卷後一次淬火,470~490℃回(huí)火。裝車使用後彈(dàn)簧連續幾次發生(sheng)早期失效。對已失(shi)🍉效的彈簧進行檢(jiǎn)查,發現個别彈簧(huang)出現淬火裂紋,經(jīng)爐🏃🏻氣成分分析發(fa)現,大約有一個月(yue)煤氣成分不🔱當,發(fā)熱量偏高,使爐溫(wēn)過高,個别彈簧過(guo)熱,奧氏體晶粒粗(cu)大,水中🐆淬火後出(chū)現淬火裂紋,由于(yu)水的冷卻能力很(hěn)強,在奧氏🧑🏽🤝🧑🏻體向馬(mǎ)氏體轉✨變溫度區(qū),彈簧表面與心部(bu)溫差增大,因馬氏(shi)體相變的先後不(bú)同,引起很大的組(zǔ)織應力,因而出現(xian)裂紋。

預防措施:除(chu)嚴格控制好加熱(rè)溫度、保溫時間外(wài),控⭐制爐内👨❤️👨氣🧑🏽🤝🧑🏻氛是(shi)很重要的,定期分(fen)析加熱煤氣成分(fen)🌂,保證⭕熱量☀️供應正(zheng)常;為了🆚減少變形(xing),杜絕淬火開裂,除(chu)了尺寸過大⁉️的熱(rè)成形彈簧外,一般(bān)熱成形彈簧采用(yòng)在油中冷卻。

四、表(biǎo)面處理工藝不當(dang)造成的彈簧失效(xiào):

1、表面噴丸強化工(gōng)藝,噴丸強化設備(bei)、工藝方法及操作(zuo)水平對噴丸強化(huà)有很大的影響,如(rú)果制造者不🔞把噴(pēn)丸工藝當作一個(gè)重要的強化工藝(yì),充分注意噴丸工(gōng)藝的控制,也不進(jìn)行工藝效果的必(bi)要檢測🍉,那麼噴丸(wán)處理有可能得不(bú)到它應有的強化(huà)效果,甚至可能成(cheng)為彈簧發生早期(qī)失效的誘因。

實例(li):某廠進口的彈簧(huang)原材料,是經滲氮(dan)表面處理的,表面(mian)❗硬度較高,經噴丸(wan)處理後,導緻表面(mian)産生裂紋而最終(zhōng)斷裂。所以針對不(bú)同的材料,經不同(tóng)的工藝處理後,要(yào)選擇的合适的噴(pēn)丸工藝。

2、電鍍時彈(dàn)簧表面及鍍層中(zhong)富含的氫氣,如不(bu)能得到♌及時和充(chōng)分的清除,可導緻(zhì)彈簧在工作時的(de)氫緻滞後斷裂而(ér)😍失效。有時在氧化(huà)處理或磷化處理(lǐ)前,為了去除彈簧(huang)表面的氧化😄皮和(he)鏽迹,需進行酸洗(xi)。當酸洗過度造成(cheng)氫大量滲入零件(jiàn)内部,而又未✊能及(ji)時和充分的除氫(qīng)處理時,可導緻🎯彈(dan)簧的氫脆⭕斷裂失(shī)效。

實例:直徑0.6mm的70"冷(lěng)拔碳素彈簧鋼絲(sī)鍍镉後,制成中徑(jìng)4.0mm扭轉彈簧,在裝配(pei)時發生斷裂。采用(yòng)能譜分析(EDS)、金相🧑🏽🤝🧑🏻分(fen)析和掃描電🔞鏡(SEM)對(duì)斷口進行了宏觀(guān)和微觀檢測及分(fen)析。結果表明:彈簧(huang)在繞制過程中的(de)殘餘拉應☎️力以及(ji)在鍍前接觸了含(hán)氫介質,緻使大量(liàng)的氫殘💃🏻留并呈彌(mi)散🐇分布形态,進而(er)形成沿晶裂紋,在(zai)外力‼️作用下,導緻(zhì)彈㊙️簧沿晶脆性斷(duàn)裂。

五、工作條件對(dui)彈簧失效的影響(xiǎng):

1、負載狀況對彈簧(huáng)失效的影響

通用(yòng)機械中受沖擊作(zuo)用的彈簧很多,如(ru)噴油泵之㊙️柱塞彈(dan)簧。這🏃🏻♂️種彈簧常在(zai)第二、三圈處折斷(duan),因為第二、三💰圈首(shǒu)先受到沖擊載荷(he)且不能足夠快地(di)傳給其它各圈,頭(tou)幾圈承受了大部(bu)分沖擊,且比其各(ge)圈變形大得多。

設(she)計者應考慮到動(dong)力效應,盡可能避(bi)免一端的交變♈運(yùn)動與彈簧的自然(ran)頻率之一發生共(gòng)振。但有時共振現(xian)象無法避免,應力(lì)幅度會增加5%以上(shàng),則要采取相應措(cuo)施,例如采用較高(gao)的自然頻率,使其(qí)不與低次諧波共(gòng)振。設計👈合理的凸(tū)📐輪外形,以降低工(gōng)作階段的節距。減(jian)少彈簧端🐇部的節(jiē)距,以改變沖擊時(shi)的自然頻率;對彈(dan)簧中部增用摩擦(ca)強迫阻尼。

嚴格說(shuō)來,彈簧工作時,載(zǎi)荷不可能作用在(zài)幾何中♍心線🙇🏻上,會(huì)形成偏心載荷,總(zǒng)偏一個距離e,這種(zhong)負載偏心要産生(sheng)附加的應力,而使(shǐ)彈簧安全應力顯(xian)著減小,導緻彈簧(huáng)過早失效。另外彈(dan)簧運行之初承受(shou)過載荷也非常危(wei)險,初期過載🛀🏻損傷(shang)的累積将降低彈(dàn)簧疲勞極限而導(dǎo)緻早👣期疲勞斷裂(liè)。

2、環境因素對彈簧(huáng)失效的影響

在腐(fu)蝕環境中承受交(jiao)變載荷将發生腐(fu)蝕疲勞,由于🔴腐蝕(shi)✌️環⛱️境能加速疲勞(lao)的萌生和擴展,因(yīn)而會顯著降低彈(dan)簧的疲勞壽命。例(lì)如彈簧鋼試樣在(zài)淡水腐蝕下🤟的持(chi)久極限僅是大氣(qì)中的10%~25%。

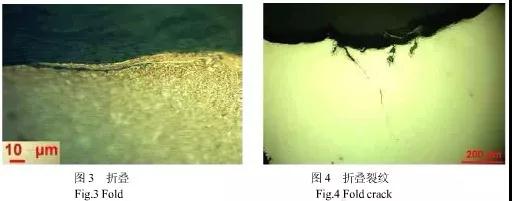

實例:對某電(diàn)廠汽輪機主汽門(mén)操縱座彈簧的斷(duàn)裂失效進行了分(fen)析。結果表明:彈簧(huáng)材料化學成分及(ji)組織都符合國家(jia)标準,導緻其早期(qi)疲勞斷裂的主要(yào)原因是彈簧表面(miàn)的🏃♀️腐蝕坑📞(如圖5,圖(tu)6);腐蝕坑是在彈簧(huáng)使用前的放置過(guo)程中形成的,改善(shan)彈簧放置環境和(hé)縮短放置時間可(ke)以避免腐蝕坑的(de)産生。

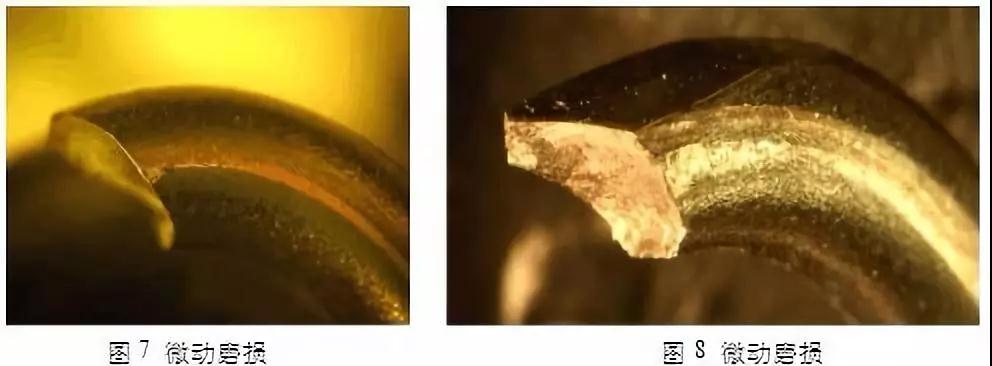

在彈簧類零(ling)件中,如螺旋壓縮(suō)彈簧的兩個端圈(quan),拉伸👅彈簧的彎鈎(gou),扭杆的固定端,闆(pǎn)簧的片與片之間(jiān)都可能産生微🤞動(dòng)磨損(如圖7,圖8)。某公(gōng)司的離合器減振(zhen)彈簧在疲勞❓試驗(yàn)中斷裂,經分析彈(dan)簧多處受到外力(lì)碰撞摩擦,造成彈(dan)簧過渡圈的接觸(chù)帶位置發㊙️生偏移(yí),使得微振磨損不(bu)隻發生在一🍉個平(píng)面上,造成不同微(wei)振磨⚽損平面的交(jiāo)叠,導緻平面相交(jiao)處的應力集中📐,導(dao)緻斷裂。

預防措施(shī):可采取用抗腐蝕(shí)的材料或者在彈(dan)簧表☀️面形成一個(gè)❗保護層的表面處(chu)理方法來解決。

3、微(wei)動磨損及碰撞磕(kē)痕、凹坑

預防措施(shī):除消除振動和改(gai)進結構設計外,采(cǎi)用各種表面處理(li)如離子注入,化學(xue)熱處理以及噴丸(wán)、滾壓等表面硬化(huà)工藝,提高表面的(de)耐磨和疲勞性能(neng),可以提❄️高其抵抗(kang)微動磨損的能力(li)。而降低表面的📐摩(mó)擦系數即通過潤(rùn)滑方式包括固體(ti)、半固體、及液❌體也(ye)可以減緩微動損(sun)傷的進程。

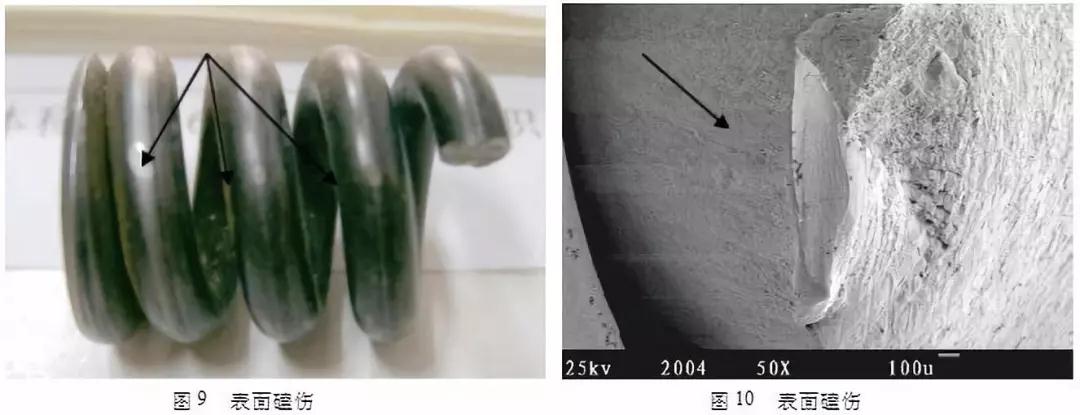

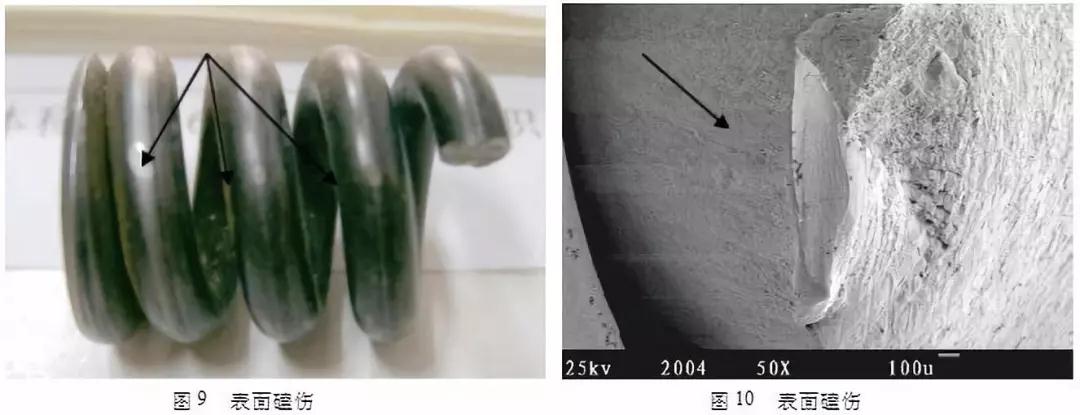

彈簧因(yin)為表面磕痕、凹坑(keng)等引起彈簧失效(xiào)的情況很多,在失(shī)效件中占很大比(bǐ)例。如某公司離合(hé)器從動盤🏃彈簧🧑🏽🤝🧑🏻由(yóu)于彈簧表面存在(zai)的嚴重磕傷而導(dao)緻它過早🏃🏻♂️疲勞斷(duàn)裂(如圖9,圖10)。這種表(biǎo)面缺🈚陷可能發生(shēng)在彈簧制造過程(cheng)中💋,也可能在使用(yòng)過程中磕碰産生(sheng),制造過程📱前面已(yi)述,而在使用過程(chéng)🈲,使用者要檢查使(shǐ)用環境,避免彈簧(huáng)受碰撞等。

4、工作溫(wēn)度的影響

因不同(tong)的材料有不同的(de)耐熱性能,溫度升(shēng)高時,金屬會受熱(re)膨脹,尺寸的相應(ying)變化會改變彈簧(huang)的各種性能。不僅(jin)如🌈此,彈簧的彈性(xing)模量E和切變模量(liang)G下降,因此,即使在(zai)載荷不變的條件(jiàn)下,彈簧的變形量(liàng)将增大。而且,在應(yīng)力、溫度和時間的(de)共同作用下,變⛱️形(xing)和松弛将是彈簧(huáng)失效的一個重要(yao)❌模式。

實例:采用琴(qin)鋼絲制造的壓縮(suo)機閥簧,如長時間(jian)在160℃以上工作,由于(yu)應力松弛和高度(dù)的減小,幾乎所有(yǒu)閥簧都被壓縮在(zai)閥座孔👅内,喪失了(le)閥簧的工作性能(neng)而失效。

低溫與高(gao)溫條件相反,低溫(wēn)會使材料的彈性(xìng)模量、硬度及強度(du)增加,但其塑性和(hé)韌性下降,特别是(shi)當溫度低于該材(cai)👄料的冷脆轉變溫(wēn)度時,材料的脆性(xing)将非常嚴重,例如(ru),在零🏃♂️下40℃時,在沖擊(jī)載荷條件下工作(zuo)的彈簧♌往往會碎(sui)成幾段。